液压机又称液压机,是利用静水压力对金属、塑料、橡胶、木材、粉末等产品进行加工的机器。常用于压制工艺和成型工艺,如:锻造、冲压、冷挤压、矫直、折弯、翻边、拉深、粉末冶金、压制等。出售的液压机一般由三部分组成部分:主机、动力系统和液压控制系统。液压机分为阀门液压机、液体液压机和工程液压机。

工作准则

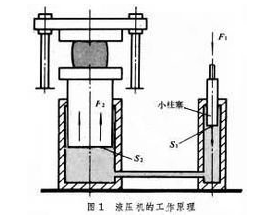

液压机的工作原理。大、小柱塞的面积分别为 S2 和 S1,柱塞上的作用力分别为 F2 和 F1。根据帕斯卡原理,密封液体的压力处处相等,即F2/S2=F1/S1=p; F2=F1(S2/S1)。这代表了液压的增益效应。与机械增益一样,力会增加,但功不会增加。因此,大柱塞的移动距离为S1/S2乘以小柱塞的移动距离。

其基本原理是油泵将液压油输送到集成的插入式阀块,并通过各种止回阀和溢流阀将液压油分配到油缸的上腔或下腔。在高压油的作用下,气缸运动。工业液压机是利用液体传递压力的装置。液体在密闭容器中传递压力时遵循帕斯卡定律。

驱动系统

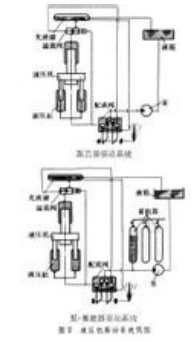

液压机的驱动系统主要有泵直接驱动和泵-蓄能器驱动两种。

泵直接驱动

该驱动系统的泵向液压缸提供高压工作液,分配阀用于改变供液方向,溢流阀用于调节系统的有限压力,同时起到有安全溢出作用。该驱动系统环节少,结构简单,可根据需要的工作力自动增减压力,降低了动力消耗。但泵及其驱动电机的容量必须由液压机的最大工作力和最高工作速度来决定。这类驱动系统多用于中小型液压机,也有泵直接驱动的大型(如120000kN)自由锻液压机。

泵-蓄能器驱动

该驱动系统中有一个或一组蓄能器。当泵供给的高压工作液过剩时,由蓄能器储存;当供给量不足时,由蓄能器补充。使用该系统,可根据高压工作液的平均量来选择泵和电机的容量,但由于工作液压力恒定,耗电量大,而且系统环节多,结构相对复杂。这类驱动系统多用于大型液压机,或一套驱动系统驱动多台液压机。

结构类型

根据受力方向,液压机有立式和卧式两种。大多数液压机是立式的,挤压用的液压机大多是卧式的。按结构型式,液压机有双柱、四柱、八柱、焊接框架和多层钢带缠绕框架等类型。中小型立式液压机也采用C型架。 C型架液压机为三边开放式,操作方便,但刚性较差。冲压用焊接框架式液压机刚性好,前后开口,左右封闭。

上驱动立式四柱自由锻液压机,油缸固定在上梁内,柱塞与活动梁刚性连接,活动梁由立柱引导向上移动并在工作流体的压力下下降。横梁上有一个可以前后移动的工作台。分别在活动梁下方和工作台上安装砧座和下砧座。工作力由上下梁柱组成的框架承担。泵蓄能器驱动的大中型自由锻造液压机常采用三个工作缸来获得三级工作力。工作缸外有平衡缸和回位缸,作用向上力。

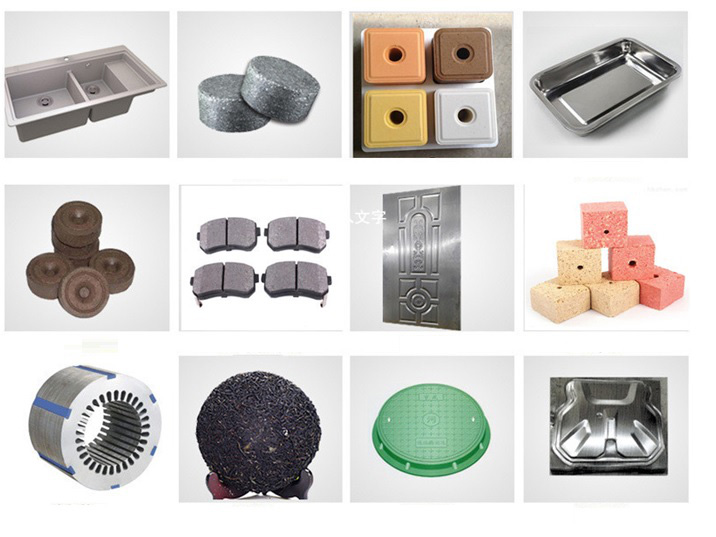

液压机又称液压机,是利用静水压力对金属、塑料、橡胶、木材、粉末等产品进行加工的机器。常用于压制工艺和成型工艺,如:锻造、冲压、冷挤压、矫直、弯曲、翻边、薄板拉深、粉末冶金、压制等。

液压机的分类

按结构形式主要分为四柱式、单柱式(C型)、卧式、立架式、万能液压机等。

按用途主要分为金属成型、折弯、拉伸、冲孔、粉末(金属、非金属)成型、压制、挤压。

1.热锻液压机

大型锻造液压机是可以完成各种自由锻工艺的锻造设备,是锻造行业应用最广泛的设备之一。目前有800T、1600T、2000T、2500T、3150T、4000T、5000T等规格的锻造工业液压机。

2、四柱液压机

液压机适用于塑料材料的压制工艺,如粉末制品成型、塑料制品成型、冷(热)挤压金属成型、片材拉伸,以及横向压力、弯曲压力、车削、校正等。过程。出售的四柱液压机可分为四柱二梁液压机、四柱三梁液压机、四柱四梁液压机等。

3、单柱液压机

单柱液压机也称为单臂液压机。可扩大工作范围,利用三边空间,加长液压缸行程(选配),最大伸缩260mm-800mm。此外,出售的液压机具有液压系统冷却装置,可以预设工作压力。

4、双柱液压机

该系列产品适用于各种零件的压装、折弯成型、压印压痕、翻边、冲孔、小零件的浅拉深及金属粉末制品的成型加工。双柱液压机采用电动控制,具有点动和半自动循环,可保持压力延迟,滑块导向性好,操作方便,维修方便,经济耐用。液压机可根据用户需要增加热工仪表、顶出油缸、行程数显、计数等附加功能。

5.龙门液压机

机器零件可以通过液压机进行组装、拆卸、矫直、压延、拉伸、弯曲、冲孔等,真正实现一机多用。液压机工作台可上下移动,尺寸扩大了机器的开合高度,使用更方便。

液压机的优势

对于中空变截面结构件,传统的制造工艺是将两半冲压成型,然后焊接成一个整体。然而,液压成形可以形成一个中空的结构部件,其横截面沿部件的变化在一个整体中。与冲压焊接工艺相比,液压成形技术和工艺具有以下主要优点:

1、降低质量,节省材料。

对于汽车发动机支架、散热器支架等典型零件,液压成型件的重量可以比冲压件减轻20%~40%。对于空心阶梯轴类零件,重量可减轻40%~50%。

2.减少零件和模具数量,降低模具成本。

液压成型件通常只需要一套模具,而冲压件通常需要多套模具。液压成型发动机支架零件的数量从 6 个减少到 1 个,散热器支架零件的数量从 17 个减少到 10 个。

3、减少后续机械加工和装配的焊接量。

以散热器支架为例,散热面积增加43%,焊点数量从174个减少到20个,工序从13个减少到6个,生产率提高66%。

4.提高强度和刚度

它可以提高强度和刚度,尤其是疲劳强度,例如液压成型的散热器支架。其刚度在垂直方向可提高39%,在水平方向可提高50%。

5.降低生产成本。

根据已应用的液压成形件统计分析,液压成形件的生产成本比冲压件平均降低15%~20%,模具成本降低20%~30%。

液压机的应用

液压机在汽车、航空、航天、管道等行业有着广泛的应用。主要适用于沿构件轴线变化的圆形、矩形或异形截面中空结构件,如汽车排气系统异形管;非圆形横截面的空心框架,例如发动机支架、仪表板支架和车身框架(约占汽车质量的 11% 至 15%);空心轴零件和复杂管件等。

适用于液压机的材料包括碳钢、不锈钢、铝合金、铜合金、镍合金等。适用于冷成型的材料原则上都适用于液压机。出售的液压机主要针对汽车配件厂、电子厂、电器厂、热处理厂、汽车配件厂、齿轮厂、空调配件厂。