由于负荷大、运动部件润滑不足、折弯机工作环境复杂,很容易造成运动部件磨损或拉伤。本文将分析液压折弯机常见的机械故障及维修:

故障1。滑块变速点暂停时间长

1-1。气缸上腔吸入空气,压力长时间积聚(自吸管路泄漏)。

1-2。灌装阀或自吸管路流量小,或滑动速度过快,造成针吸。

1-3。灌装阀未完全关闭,上腔压力减慢。

1-4。减速阀通电后,关闭注油阀,上腔不能吸油。

1-5。比例阀位置错误导致开度不同,不同步。

1-6。降低快速下降速度以查看测试是否停止。

1-7。快降压力的大小对灌装阀的关闭有影响,快降压力被消除。

1-8。在工作推进前的延迟阶段调整压力参数。

1-9。灌装阀控制管路阻尼孔太小,形成压差。

1-10。 CNC 系统参数(减速前的延迟)。

1-11。 CNC 系统参数(增益参数以较慢的速度减小)。

1-12。检查油箱油位是否过低,加注口未满,快进时气缸上腔充满液体,造成加注不足。由于以上原因,从油箱中加油至加注口上方5mm以上,使加注口完全淹没。

1-13。检查灌装阀是否完全打开。如果是油污,灌装阀阀芯不灵活,卡死,造成灌装不足。需要清洗灌装阀并重新安装,使阀芯灵活。

1-14。检查快进速度是否过快,造成填充不足。基于以上原因,可以通过修改系统参数来降低快进速度。

故障2。滑块工作时,向下不垂直,有异响。

这类故障是由于导轨使用时间长,导轨润滑不正常,磨损增加游隙所致。需要检查导轨压板的磨损程度,重新调整使其达到所需的间隙。根据磨损程度确定是否更换导轨压板。如果拉伤严重,则需要更换。

2.1。原压板贴有塑料。注意粘贴塑料的硬度和导轨的粘贴面。刮完后,保证粘贴面在85%以上,打开锯齿形润滑油箱。

2.2.原压板内部是一个金属塞子。选用锡青铜板或球墨铸铁,结合面经磨床加工,连接螺栓低于结合面,开有锯齿形润滑油槽。

故障三、两端后挡料尺寸不一致

两端误差小,在2mm以内。检查确认X1/X2机械传动结构无故障。通过调整手指可以消除误差。如果机械传动结构(如轴承、滚珠丝杠、直线导轨、传动轮、传动带等)无故障,排除故障。重新调整到平行度公差范围内,重新安装同步传动装置。

故障四、两端后齿轮轴不运动

后挡料轴传动出现故障的原因可能是传动轴与正时皮带轮、键杆分离或正时皮带滑脱。限位轴驱动器和伺服电机故障,上位机控制系统故障。此类故障需要检查和确认故障原因,修理或更换故障部件,排除故障。

故障五、油泵噪音过大(加热过快),油泵损坏

5-1。油泵吸油管泄漏或油箱液位过低,导致油泵排空。

5-2。油温过低,油粘度过高,导致吸油阻力高。

5-3。吸入口机油滤清器堵塞,机油变脏。

5-4。任何敲击都会损坏泵(安装泵时受伤)。

5-5。联轴器安装问题,如轴向过度拧紧,电机轴与油泵轴不同心。

5-6。泵装好后,试机时长时间反转或不加油。

5-7。出口高压滤油器堵塞或流量不达标。

5-8。油泵吸(有油,但油泵吸入口有空气)。

5-9。如果是柱塞泵,可能回油口管线高度设置过低。

5-10。如果是贺碧格油泵,可能会放气。

5-11。油温过高,导致粘度下降(60℃以内)。

5-12。液压油中含有水分,会导致高压滤芯堵塞和损坏。

故障六、滑块的运动没有减慢

6-1。电磁比例换向阀是否有电信号或阀芯是否有动作或卡死。

6-2。系统无法建立压力。

6-3。灌装阀卡死,或灌装阀密封圈泄漏。

6-4。慢速阀是否有电信号或卡住。

6-5。背压过高或减速 压力过低。

故障七、滑块移动慢时,振动、摆动、发出响声

7-1。从气缸排出的压力油中含有气泡。

7-2。滑轨摩擦力过大,是否有润滑油。

7-3。导板配合面间隙大,或上下不平。

7-4。机架和工作台的水平调整不当。

7-5。平衡阀堵塞。

7-6。检查快速释放阀是否通电并打开。

7-7。数控系统参数(增益),或工件进给速度设置过大。

7-8。背压阀松动,两侧阻力不同。

7-9。电磁比例阀线圈是否偏置,比例阀中位信号是否正确。

7-10。比例伺服阀信号是否受到干扰,检查方法同上。

7-11。活塞杆被油缸密封圈锁紧,阻力大(换聚四氟乙烯硬密封圈测试)。

7-12。光栅尺上的球面垫圈没有安装,滑座移动不顺畅,光栅尺通讯线有问题。

7-13。压力曲线错误,工作时压力不够。

7-14。灌装阀的压力密封O型圈产生少量泄漏。

故障八、减速时同步偏差大

8-1。同步检测系统故障(光栅尺)。

8-2。比例换向阀。

8-3。快速下降阀泄漏。

8-4。两侧背压差距较大。

8-5。油温过低。

8-6。油缸上下腔内的油柱。

8-7。数控系统参数。

故障九、折弯角度错误

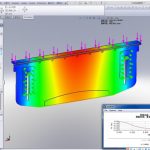

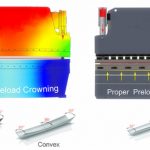

9-1。检查补偿油缸的补偿挠度是否大,不能完全恢复零位。

9-2。检查快装夹是否松动。

9-3。检查每次折弯的下死点是否有变化。

9-4。检查弓形板是否安装正确,螺丝孔是否死角。

9-5。板材本身的变化(厚度、材料、应力)。

9-6。光栅尺是否松动?

9-7。定位精度不准:比例阀的零偏值是否合适?定位无法到达下死点,无法返回。

故障十、液压管路漏油或油管爆裂

10-1。检查油管安装是否符合要求(延长长度、管径、壁厚、套圈、螺母过紧、过松、弯曲半径等)。

10-2。油管是否有冲击或振动。

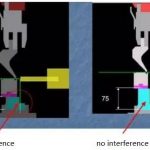

10-3。检查管道是否与其他管道发生干扰或碰撞。

10-4。管道不是用管夹固定的。

故障十一、液压系统安装维护注意事项

11-1。用油漆密封的阀门不得自行拆卸,更不能调整。

11-2。清洗后阀门工作正常,必须更换新油并立即清洗油箱。

11-3。油泵在安装过程中不得受到任何敲击或撞击,测试前必须给油泵加油。

11-4。安装各阀门时,只能搬运其阀体,不得触摸电磁阀。