折弯机主要对板材进行直线折弯。通过使用简单的模具和加工设备,可以将金属薄板压制成一定的几何形状,也可以通过拉伸、冲孔、冲孔、压波纹等方式进行加工。在实际生产中,数控折弯机主要用于实现金属箱、箱壳、U型梁、矩形等各种几何形状的折弯。其加工具有弯曲直线度高、无齿痕、无剥落、无皱纹等优点。

随着数控折弯机制造技术的不断发展,其定位精度高、使用方便、零活动扰动补偿、加工产品一致性好等优点越来越受到广大钣金制造企业的青睐。然而,在愿望有限的情况下,如何更好地利用折弯机,充分发挥其功能和优势,成为使用数控折弯机折弯机的厂家关注和急需解决的问题。在长期的制造和使用过程中,中锐通过增加辅助工装、改造现有模具、灵活使用场地等方式,有效地扩展了折弯机的功能并积累了经验。本文以中瑞数控折弯机DA66T为例,详细介绍使用中的技巧。

添加辅助工具

如果要使折弯机机床灵活易用,增加辅助工装是必不可少的。辅助工装的增加,不仅可以扩大数控折弯机的加工范围,还可以提高加工效率。

1)过渡板(快速成型辅助中间板)

折弯机的开口高度是指上下工作台之间的距离。由于数控折弯机DA66T的开口高度较大,可以考虑使用大开口来扩大加工范围。如图1所示,在原过渡板的基础上再增加一个过渡板,可以增加零件的侧弯高度(最高可达85mm),从而可以进行侧弯边缘更高的深加工。自制转接板可以根据自己常用的零件定制转接板的宽度,最适合加工两侧折边较高的小宽度零件。

2) 前面板一角

如图2所示,机器前部设有转角,可放置小零件,减少取件时间。同时安装了小型工作台,方便微小工件的加工和收集。

充分利用模具

数控折弯机的使用主要依靠上下模具。如果模具数量少,应用不灵活,机床的加工范围就会受到很大的限制。因此,在固定条件下,如何通过优化组合和局部改造,最大限度地发挥现有模具的功能,是每个机床用户必须思考的问题。以下是我们在使用中通过更换数控折弯机模具的扩展功能介绍。

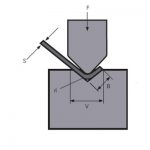

1) 上模磨尖 R

上模长期使用时,其刀尖磨损会发生不规律的变化。模具高度变化,折弯精度无法保证。通过打磨、修正刀尖R,配合更大的V型槽,可以折叠厚板。这样可以延长模具的使用寿命。

2)更换废旧模具实现整平

在没有复合折弯模的情况下,解决如何压死边的成型问题就是一个例子。死边是两层相互重叠的弯曲形状,通常用于加固。一般2mm以上的板子几乎没有压死边。压制死边需要用复合折弯模成型,而且必须分两道以上工序成型。

常用的方法是使用复合折弯模具,如图3所示。第一步,将材料折叠成30°,第二步,将30°折弯角放在模具前端复合模,材料折叠成死角。但是我们没有复合折弯模具,只有30°锐角折弯模具。用现有模具完成复合折弯模第一步,第二步只能另找方法。第二步,上下模均平整。经分析,现有双V型槽下模中间部分可作为平面部分,上模找平面。将现有报废的上模取出,将刀口磨成平面式,从而解决了冲压死边的成型问题。

使用这组修改过的模具也可以压扁。在实际加工中,机床操作人员有时会犯错误,包括折边或折弯尺寸不相等。在零件的表面要求不高的情况下,很可惜将零件报废,只能将弯曲边缘敲平。 Knockout非常费力,但使用上述模具组合可以很容易地整平。零件可以很容易地用手压到上下模具上,然后通过数控折弯机将零件压平。

操作中的技巧

1)折弯模具和加工材料的放置

在安排计划时,应考虑以下因素:

一个。将相同厚度的材料排列在一起;

湾。将相同型号的模具排列在一起;

C。形状相似的模具排列在一起。

这样可以减少模具更换的时间和频率。

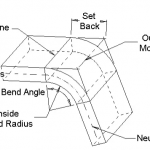

2)窄小零件的直角定位

当折弯部位又窄又长时,不容易定位。在加工过程中,经常会出现决策后定位,折弯部分容易倾斜的情况。因此,使用图 4 中使用的方法,将模具粘在下模上以确保直角。像这样弯曲时,零件不容易倾斜。

3)三角形零件的折弯

折弯件折弯时,锐角部分不易靠近后尺。一般当最小尺寸L≤10mm紧靠后尺时,应考虑定位装置。在实际工作中,设计和工艺容易被忽视,这样的问题也时有发生。加工时,根据零件的大小,确定单件对准折弯模,双件对准背衬。

4)添加薄板R

由于客户的需求不同,对折弯边要求的R值也不同。在加工过程中,对于尺寸精度要求不高的零件,使用垫板提高R值,使折弯后得到所需的R值。根据设计要求,R是指V与内R的关系,选择板厚,折成图5所示形状。使用时,用夹具夹住上模。这种方法使用方便,可以多层使用。

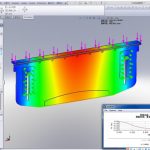

5) 单件和多模设置

中瑞使用2个液压缸的DA66T数控折弯机作为示范。尝试了图6所示的多模设置,即同一型号的上下模一次分段安装,可以完成整个零件的几个折弯的加工,减少了装模时间和重复处理零件。目前市场上已经出现了等高折弯上模。上模高度全部统一,不同形状的模具也可以在同一张桌子上使用。这样,可以对不同的模具进行分段弯曲。

6) 典型零件程序记录

典型零件加工完成后,应及时记录加工参数,并将程序与零件图号一起存放在折弯机的存储区,以备日后重复使用,大大减少了一个系列弯曲前的准备工作。您还可以制作一个表格,其中包含零件名称、图纸编号、图形、材料和弯曲参数的具体设置。台面分为钢板、铝板、不锈钢板。每种类型都以材料的厚度来区分。找到典型零件所需的时间将减少。如果结合工艺卡,这是一个非常完整的加工指令。即使是经验不足的新员工也可以按照提示进行零件加工。

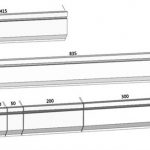

7)模具长度不够分段折弯

在现场加工中,经常会出现模具长度小于折弯边的情况。因为很多特殊模具是根据固定产品的用途来确定的,所以在模具长度小于折弯边的情况下采用分段折弯的方法。在模具长度接近折弯边的地方,将与折弯边垂直的边撕开,然后将折弯边分段折叠至所需尺寸。图 7a 是弯曲部分的左半部分,图 7b 是弯曲部分的右半部分。

8) 使用后规上的螺柱定位

折弯件尺寸较大,使用后挡料定位时,零件常因自重而下沉,手持部分较短,操作者不易握持工件。为了保证零件的水平,必须在后尺上安排操作人员用手将零件保持在水平状态。因此,在加工此类零件时,必须安排2名操作人员。工作中发现后挡板可以降到一定尺寸,用后挡板上的螺柱定位,将零件水平放置在后挡板上。这不仅减少了操作人员的数量,而且有效地保证了加工精度。

9) 深闭合形状弯曲

在实际加工中,可以灵活使用深封闭形状弯曲加工。在没有封闭式深折弯模具的情况下,折弯如图7所示的零件时,采用图8所示的合模状态。分离过渡板,距离略大于零件宽度,尺寸分配合理,一次可以折弯两个零件。

以上介绍的加工方法和工艺,可以解决产品中大量同类零件的加工问题,非常适合多品种、小批量、生产周期短的产品开发。通过这些方法,不仅可以节省工装成本的支出,而且可以缩短生产加工周期,降低生产成本,提高产品质量。这些加工方法和使用技巧也可以在类似结构的数控折弯机上应用和推广。