折弯机冲头/冲模分为上模和下模,分别用于钣金冲压成型和分离模。成型模具具有型腔,分离模具具有切削刃。折弯机的冲头/模具对工件的精度影响很大。在折弯过程中,模具是与工件接触的全部。

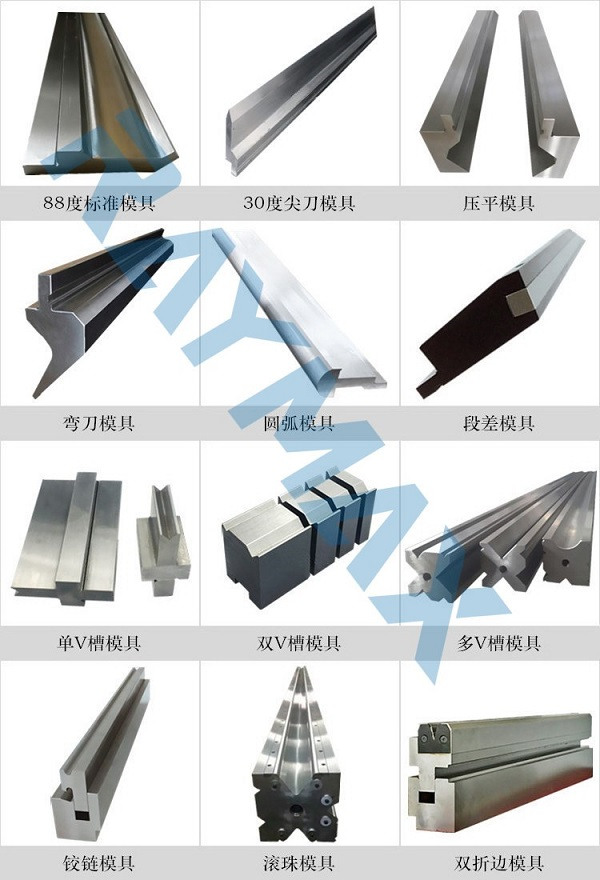

折弯机/折弯机的折弯模具有L型、R型、U型、Z型等,上模主要有90度、88度、45度、30度、20度、 15度等角度。下模有4~18V双槽和不同槽宽的单槽,还有R下模、锐角下模、压平模等。

超高精度

在折弯过程中,模具的精度对工件的精度有很大的影响,这一点非常重要。使用前必须检查模具的磨损情况。检验方法是测量上模前端到台肩的长度和下模台肩之间的长度。对于常规模具,每米偏差应在±0.0083mm左右,总长度偏差不应大于±0.127mm。精密磨削模具每米精度为±0.0033mm,总精度不大于±0.0508mm。电液折弯机或扭轴折弯机一般推荐使用精磨模具,手动折弯机推荐使用常规模具。

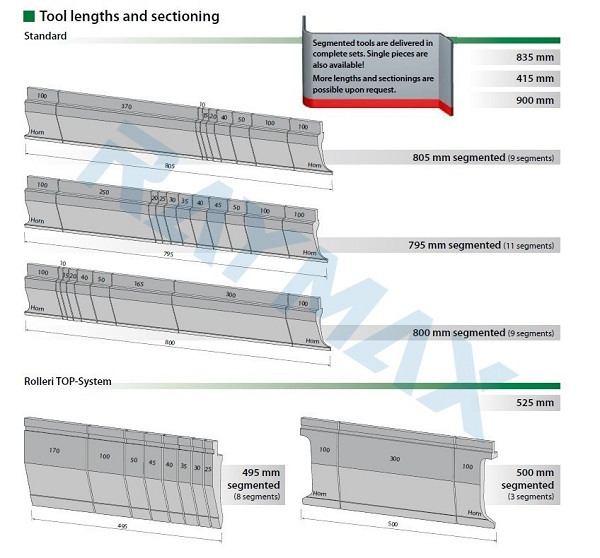

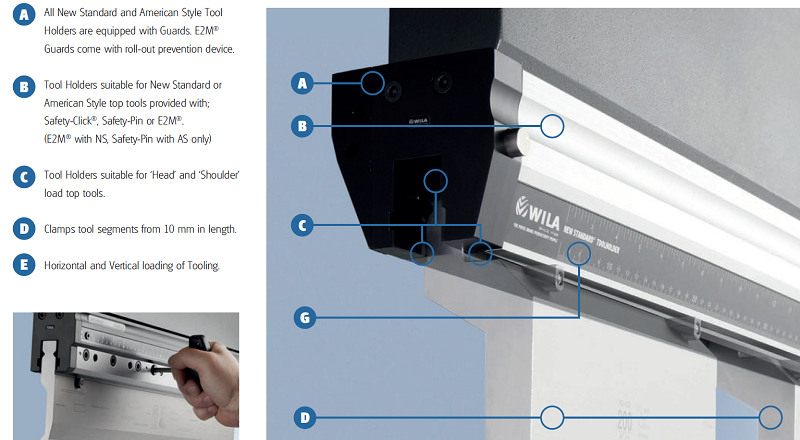

数控折弯机的刀具部分如下:

自动固定安装

上模在滑块上升到上止点时安装,合模系统可以使多模保持在位,直到施加合模压力。

液压夹紧系统

液压夹紧系统是最有效的夹紧方式。新旧机器都可以使用这种夹紧系统,节省时间和成本。如果旧折弯机的承重面损坏,液压夹紧系统将是补救损坏的最佳选择,同时还能提高夹紧和安装效率。

自动挤到位

当施加夹紧压力时,上模被拉起并自动挤压到位。这消除了在弯曲过程中将上模压入模具底部的需要。

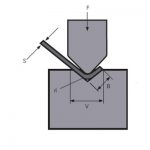

冲头/模具的选择

首先,确定要弯曲的板材的厚度。例如,您想要弯曲 0.75 毫米到 6.30 毫米厚的板。然后,将最薄板的厚度乘以 8,以估算所需的最小 V 型模具尺寸。在本例中,0.75mm 板是所需的最小模具,因此 0.75×8=6。第三,将最厚片材的厚度乘以 8 以估算所需的最大 V 形模具尺寸。

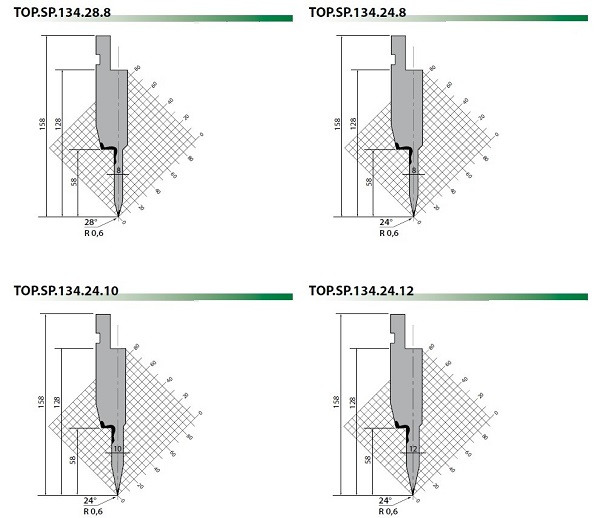

8倍原则

也就是说,V型模具的开口应该是板材厚度的8倍。将板材的厚度乘以 8 以选择最近的模具。例如1.5mm厚的板需要12mm的模具(1.5×8=12mm)。如果是3.0mm的板,需要24.0mm的模具。 (3.0×8=24.0)。这个比例可以提供最佳的角度选择,这也是很多人称之为“最佳选择”的原因。大多数已发布的弯曲图表也以该公式为中心。

选型规则

折弯L型工件的选择规则是没有规则,几乎可以使用任何上模。所以在为一组工件选择上模时,L型工件可以考虑最后,因为几乎任何上模都可以弯曲。在折弯这些L形工件时,建议使用也能折弯其他工件的上模。购买模具时,越少越好。这不仅是为了最大限度地降低模具成本,而且是为了减少所需的模具形状数量并减少安装时间。

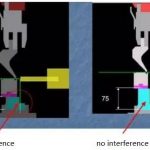

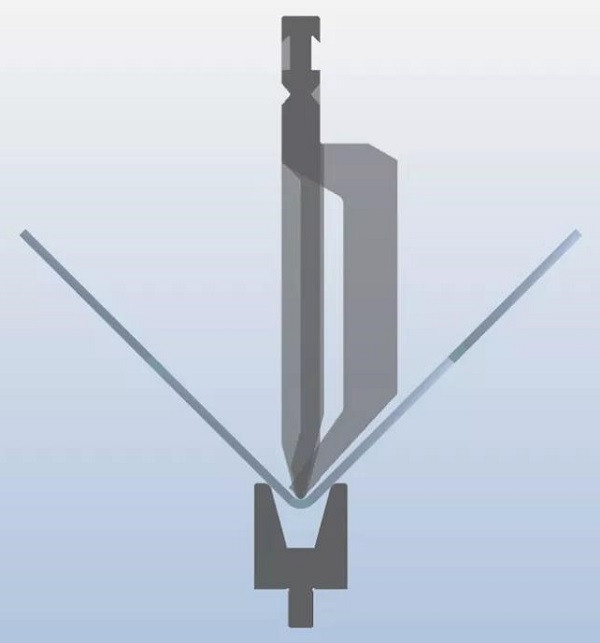

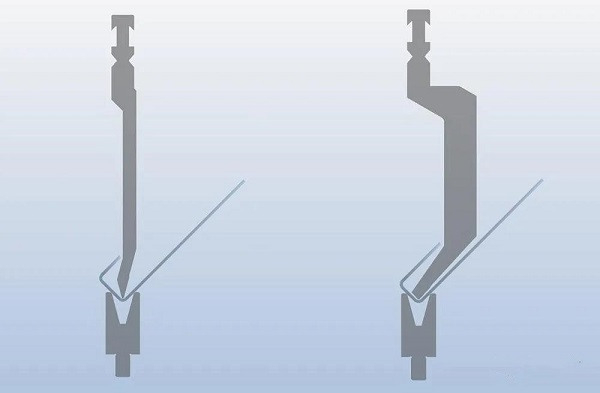

当工件的上段比下段长时,需要使用鹅颈模。当工件的上段比下段短时,任何上模都可以。当工件的上段和下段长度相同时,需要锐角上模。综上所述,上模选择规则主要取决于工件的干涉情况,这也是折弯仿真软件可以发挥重要作用的地方。如果使用的系统无法模拟折弯情况,可以使用带有网格背景的图纸,手动检查上模工件的干涉情况,如下图。

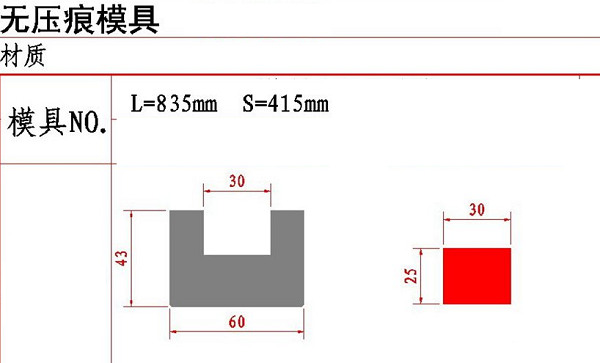

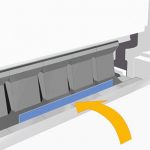

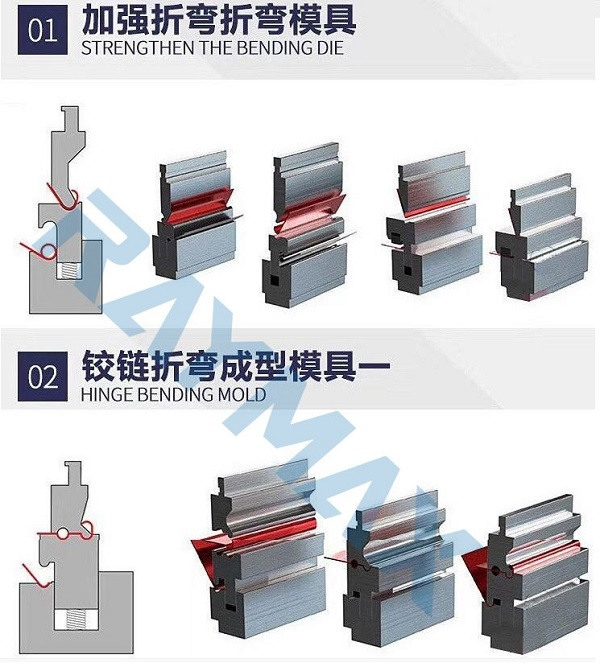

无压痕模具

几乎所有典型的V型折弯机模具都会在工件上留下一些痕迹,这是因为金属在折弯过程中被压入模具中。在大多数情况下,标记很小或可以接受。增加半径可以减少标记。但有时即使是最小的标记也是不可接受的,例如弯曲前的涂漆或抛光板。可以使用尼龙嵌件来消除压痕,如下图所示。无压痕弯曲对于制造的飞机或航空航天零件尤其重要,因为检查员很难用肉眼检查零件并区分划痕和裂缝。