中厚板作为受力件广泛应用于各个领域,如推土机、挖掘机、装载机、铁路客车等工程机械和机车。中厚板通常是指厚度在4.5-25mm之间的金属板。中厚板的成型方法主要有:折弯折弯成型、卷板机成型、冲压成型。折弯(折弯)是一种应用广泛、种类丰富的中厚板产品线成型方法。

板材折弯的难点是工件长、压力大、成型困难、效率低、精度难控制。折弯的最终结果是材料参数、工艺参数、模具参数的综合反映。这些参数的合理设计是提高中厚板弯曲性能的关键。

折弯机吨位(折弯机)

中厚板折弯面临的第一个问题是折弯机的吨位选择,夹具和模具的承载能力是否符合要求。

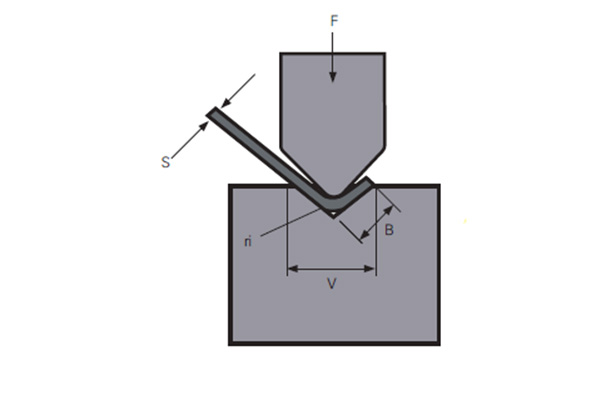

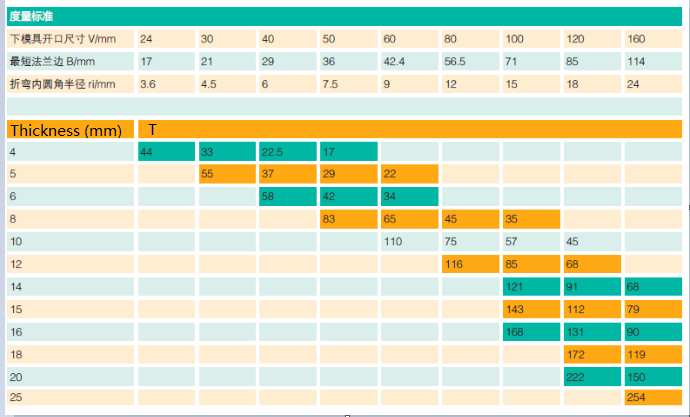

折弯机通过折弯机施加力F,带动上下模相互运动,从而使板材折弯。对于弯曲90°碳钢板,WILA给出了板应力载荷的经验值,如表1所示。当碳钢厚度为20mm时,可选择V=160mm的下模。此时折弯机的受力载荷为150t/m。

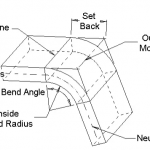

F=单位长度的力(t/m);

S=材料厚度(mm);

ri=内角弯曲半径(mm);

V=下模开口尺寸(mm);

B= 最短法兰边(mm));

铝:F×50%;

铝合金:F×100%;

不锈钢:F×150%;

冲压折弯:F×(3~5)

重型液压夹具

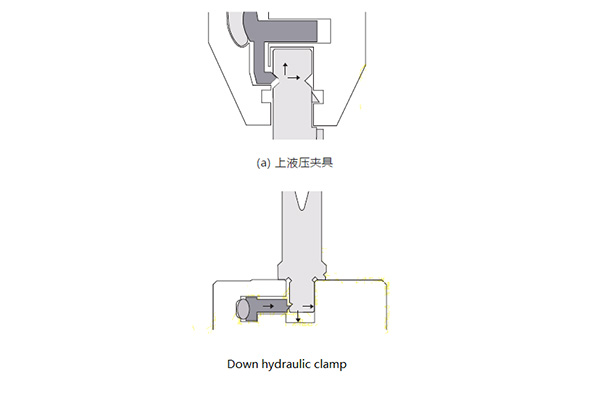

WILA重型上液压夹具的承载方式有顶载和肩载,最大载荷分别为250t/m和800t/m。夹具受力面采用CNC深淬硬化技术。洛氏硬度56~60HRC,硬化深度可达4mm,硬度高,耐磨性强。液压合模采用液压快速合模,液压软管的膨胀带动合模销运动,使模具自动就位,折弯线自动对中。对于全长6米的折弯模具,液压合模仅需5秒左右即可完全合模,综合使用效率比普通手动合模系统提高3~6倍。

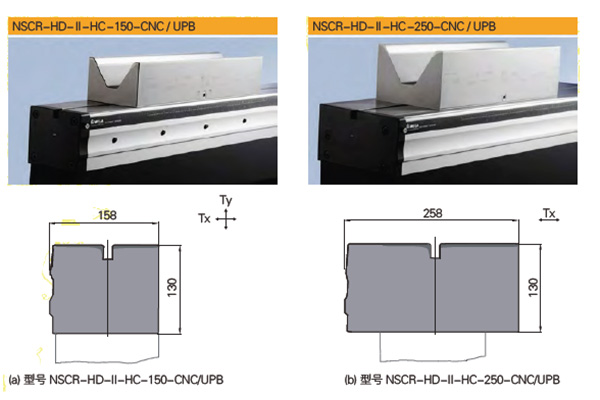

重型机械补偿工作台

对于中厚板的折弯,WILA新版重型机械补偿台不仅可以轻松满足载荷要求,还可以补偿折弯机的挠度和变形。机械补偿工作台采用液压夹紧,表面精度可达±0.01mm,洛氏硬度56~60HRC,硬化深度可达4mm。机械补偿工作台采用WILA通用UPB安装接口,安装方便,精度更高。它还有自己的Tx和Ty方向调整,可以保证工作台和后挡料在前后方向保持平行,并且可以进行局部角度偏差校正。

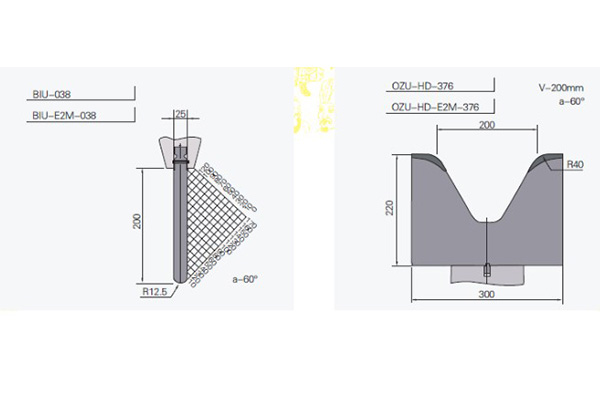

重型弯曲模具/工具

由于板厚,中厚板折弯一般选用开孔尺寸较大(V24~V300)的下模和承载能力较大的模具。模具整体尺寸普遍偏大,模具重量已经超过了操作者的正常搬运能力。在滚子轴承的帮助下,WILA的专利技术E2M(Easy to Move)让操作者可以方便、安全、快速地移动重型折弯模具,大大节省了模具更换和机器调整时间。

可提供满足客户需求的各种刀型和下模口的折弯模具,如直刀、鹅颈弯刀、圆角模具、多V模具等。通过关键部位的精密打磨,模具尺寸精度高达±0.01mm。通过CNC深度淬火硬化技术加工,模具硬度可达56~60HRC,硬化层深度可达4mm。

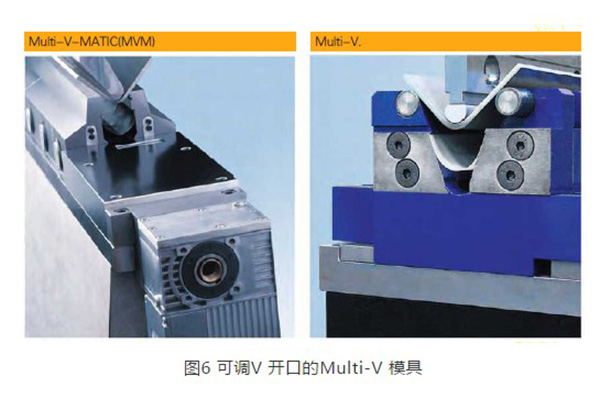

针对不同板厚的中厚板折弯,WILA还提供Multi-V模具,有自动可调V口和手动可调V口两种形式,如图6所示。通过数控电机或调节块,下模V型开口尺寸可根据板材特性任意调节,特别适用于折弯高回弹、高强度的中厚板。同时Multi-V模具自带低摩擦系数的硬化滚轮,可大大减少折弯件的外部折痕,同时可减少折弯10%~30%传统的下模。